En línea Mezclador de alta cortadora para cremas cosméticas y lociones

Las cremas y lociones cosméticas se utilizan para una variedad de propósitos, como la limpieza y la hidratación. Los ingredientes de estos Será diferente de acuerdo con el uso deseado, sin embargo, en cierta medida, el proceso de fabricación básico es el mismo.

El proceso

Los productos pueden ser un óleo en agua o Agua en aceite Emulsión, que consiste en emolientes y lubricantes dispersos en una fase oleosa, y una fase acuosa que contiene agentes emulsionantes y espesantes, perfume, color y conservantes. Los ingredientes activos se dispersan en alguna fase dependiendo de las materias primas y las propiedades deseadas del producto. Un proceso de fabricación típico ser como Sigue:

- Escama / Polvo Ingredientes, tales como Cetyl El alcohol y el ácido esteárico, a veces se mezclan de antemano, se dispersan en la fase de aceite. Es posible que se requiera calentar para derretir algunos de los ingredientes.

- Los ingredientes activos se dispersan en la fase correspondiente.

- La fase acuosa, que contiene emulsionantes y estabilizadores, tales como VEEGUM® o Carbopol®, se prepara por separado.

- Las dos fases se mezclan para formar una emulsión. Este es ayudado calentando entre 110 - 185 ℉ (45 - 85 ℃) Dependiendo de la formulación y la viscosidad.

- Mezcla se continúa hasta El producto final es homogéneo.

El problema

Usando agitadores convencionales, se pueden encontrar varios problemas:

- Algunos ingredientes pueden formar aglomerados que los agitadores convencionales no pueden romper abajo.

- La hidratación de agentes de engrosamiento y suspensión es uno de los más difíciles de todas las mezclas Operaciones. Los aglomerados pueden formarse fácilmente y algunos ingredientes requieren cizallamiento para desarrollar su Deseado Propiedades.

- Cuando Agregar ingredientes en polvo al recipiente, los materiales parcialmente hidratados pueden acumularse en la pared del recipiente y las partes del agitador

- Agitadores No se puede Formar fácilmente las emulsiones estables incluso cuando Las fases de aceite y agua han sido calentadas.

- Los largos tiempos de proceso y el equipo adicional a menudo se requieren para lograr un producto homogéneo.

El solución

BONVE ofrece su en línea Mezcladoras de aletas altas para cremas cosméticas y lociones Producción. Es una máquina de tipo eficiente con mezcla, dispersión, ruptura, disolución, refinería, homogeneización y emulsionante. Una máquina ideal para estar en lugar de molino coloidal, molino de bolas y alta presión homogeneizador. La máquina puede simplificar enormemente las producciones tradicionales y mejorar la eficiencia de producción y la calidad.

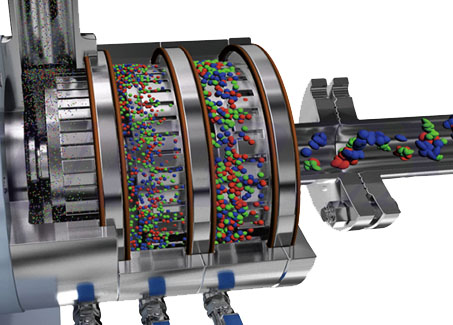

principio de funcionamiento

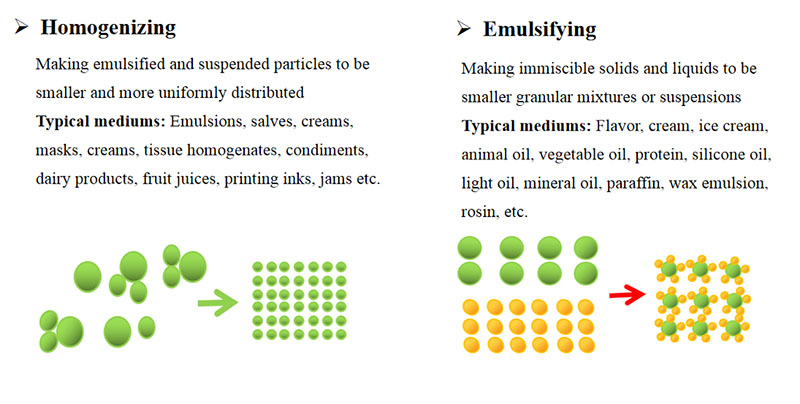

Las partes principales son estatores y rotores. A las fuerzas centrífugas y fluidas creadas por un giro rápido de los rotores, los estatores ejercen en los materiales con fuerte cizallamiento de energía, prensado centrífugo, ruptura, fricción de fluido, turbulento. Los materiales procesados (fase sólida, fluida y gas ) se refinan rápidamente, homogeneizados, dis-agregado y emulsionado. La repetición de este proceso puede resultar en estable y de alta calidad productos.

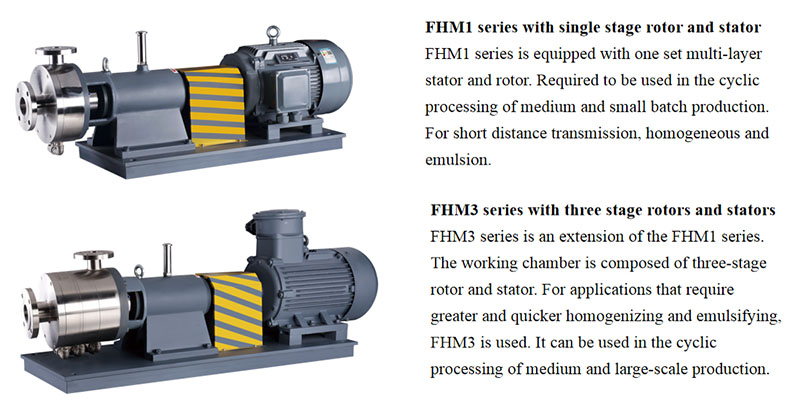

Producto Línea: FHM1 Y FHM3 serie

BONVE Las bombas de cizallamiento emulsionantes y homogeneizadas se dividen principalmente en 2 series basadas en diferentes números de rotor y estator, trabajando Tipos. (La bomba con 2-etape Rotor y etapa también se pueden hacer

Principales parámetros técnicos: FHM1

| modelo | Eléctrico POWE r (kw) | rotación Spee D (r / min) | capacidad (M3 / H) | descarga Pre SSURE (MPA) | diametro de Inlet / Outlet |

| FHM1 / 165 | 7.5 / 11 | 2900 | 0-10 | 0.15 | DN50 / 40 |

| FHM1 / 185 | 11 / 15 | 2900 | 0-15 | 0.15 | DN65 / 50 |

| FHM1 / 200 | 15 / 18.5 | 2900 | 0-20 | 0.15 | DN80 / 65 |

| FHM1 / 220 | 22 / 30 | 2900 | 0-30 | 0.15 | DN80 / 65 |

| FHM1 / 240 | 30 / 37 | 2900 | 0-50 | 0.15 | DN100 / 80 |

| FHM1 / 260 | 37 / 45 | 2900 | 0-60 | 0.15 | DN125 / 100 |

| FHM1 / 300 | 45 / 75 | 2900 | 0-80 | 0.15 | DN125 / 100 |

| modelo | Eléctrico POWE r (kw) | rotación Spee D (r / min) | capacidad (M3 / H) | descarga PRESIÓN (MPA) | diametro de Inlet / Outlet |

| FHM3 / 165 | 18.5 | 2900 | 0-10 | 0.30 | DN50 / 40 |

| FHM3 / 185 | 30 | 2900 | 0-20 | 0.30 | DN65 / 50 |

| FHM3 / 200 | 45 | 2900 | 0-30 | 0.30 | DN80 / 65 |

| FHM3 / 220 | 55 | 2900 | 0-40 | 0.30 | DN80 / 65 |

| Fhm3 / 240 | 90 | 2900 | 0-60 | 0.30 | DN100 / 80 |

| FHM3 / 260 | 132 | 2900 | 0-100 | 0.30 | DN125 / 100 |

| FHM3 / 300 | 160 | 1400 | 0-120 | 0.30 | DN150 / 125 |

Observaciones:

1. Aboves son probados por agua. Para Producto con mala liquidez o requiere una presión de alta más alta, Voner Se recomienda instalar la bomba de lóbulos antes del homogeneizador para transferir.

2. El tamaño del puerto se puede cambiar a medida que se necesita. Conexión de brida como starndard, abrazadera e hilo como opcional.

3. El motor coincidente es Siemens, ABB o EQ urivalente Marca. tipo normal con 3ph / 380v / 50hz como estándar.

4. MOC: SS316 Como estándar, SS304, 316L y otros como opcional. 150 ° C (302 ° F) Anti-calor sello.

5. BONVE se reserva el derecho de cambiar las especificaciones sin previo Notificación.

aplicaciones

química refinada : Pigmento, colorante, auxiliares de plástico, auxiliares textiles, adhesivos, emulsión de resina, adhesivo de fusión en caliente, compuesto de sellado, pegamento, pulpa, agente de acabado, agente activo de superficie, carbón negro dispersa, a prueba de adhesivos Agente, agente de liberación de moldes, DEFOMACIÓN Agente, agente de limpieza de flúor, agente de pulido, auxiliares de cuero, pasta de pigmento, emulsión de cera, bactericida, coagulante, etc.

Petroch EMI Stry : Lubricante, emulsión de aceite pesado, emulsión de aceite diesel, asfalto modificado, catalizador, emulsión de cera, etc.

biología & farmacéuticos : Inyección, antibiótico, emulsión médica, pasta médica, productos de salud, Mini-cápsula Emulsión, interruptor celular, etc.

pintura & en k : Tinta de impresión, pintura, pintura de emulsión, recubrimiento de edificios, recubrimiento nanométrico, fotocuperable Recubrimiento, recubrimiento auxiliares, carbón negro disperso, tinta de impresión, glaseado, bentonita, etc.

Farm c Hemicals : Pesticida, herbicida, mantequilla medicinal, fertilizante, adyuvante de pesticidas, etc.

materiales nanométricos : dispersión y dis-agregación Para medio nanómetro, etc.

industria de alimentos : Jugo, mermelada, helado, productos lácteos, comida adictiva, bebida de té, chocolate, leche, esencia, leche, etc.

química del consumidor : Detergente fluido, SKIM C Riega, pasta de labios, cara de espuma, silicona LIO Emulsión, esencia del hogar, cuidado de la piel, cosméticos, etc.

fabricación de papel : Pulpa, llenado, agente de resistencia de freír, agente de resistencia en húmedo, agente de tamaño, agente de filtrado, anti-espumación Difusión de agentes, productos químicos de tratamiento de agua, etc.

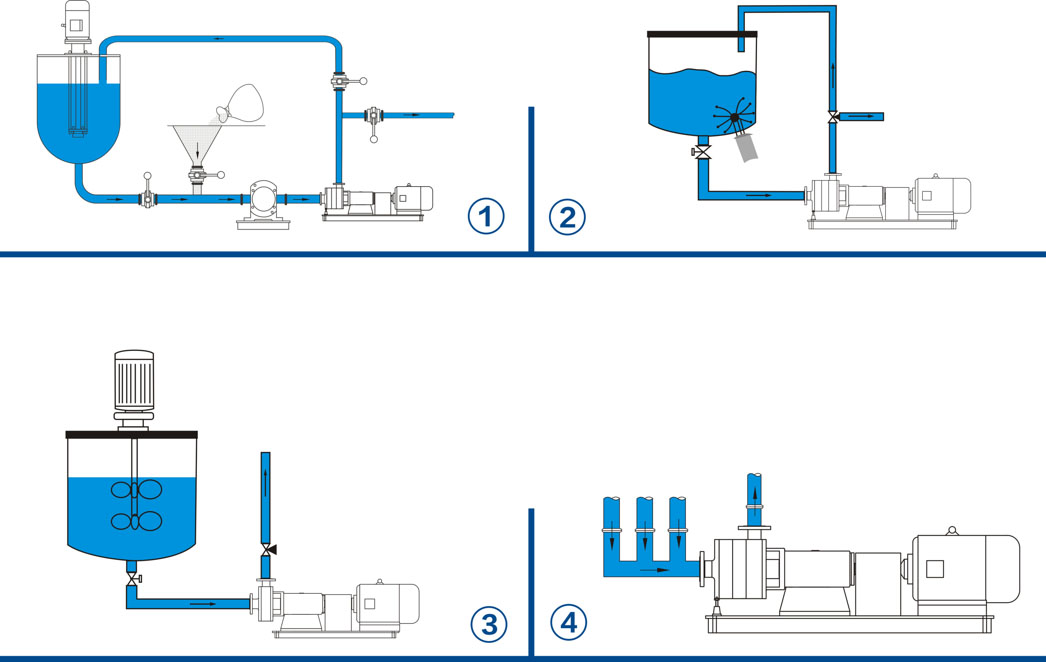

proceso de trabajo

Guía de selección

Su industria / Aplicación | |

procesado medio nombre | |

Medio característica | Sanitario ( ) corrosivo ( ) venenoso ( ) |

Medio proporción | líquido % ____ Densidad ____ VISCOSIDAD ____ PH Valor ____ sólido % ____ Tamaño sólido ___ |

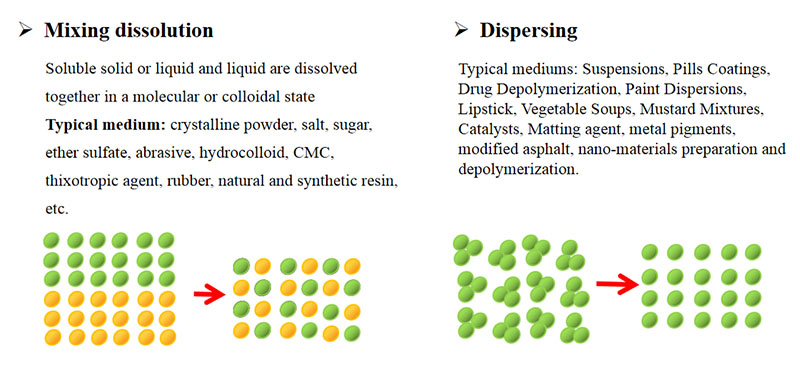

Requisito de procesamiento | mezclando disolución ( ) Suspensión dispersa ( ) Emulsificación ( ) Homogeneity ( ) reacción ( ) mezcla de líquido en polvo ( ) |

Tipo de trabajo | Trabajo continuo de circulación ( ) Tipo de lote ( ) |

temperatura de trabajo | |

tamaño de partícula | Antes de procesar ____ Después del procesamiento _____ |

Capacidad de manejo requerida | |

Entrega Cabeza / Presión requerido | |

Buques dimensión | |

Tamaño de la tubería existente y tipo de conexión | |

El equipo de proceso existente y los problemas existentes. |

sobre nosotros

BONVE es un fabricante líder chino en Bombas de lóbulo rotativo y Homogeneizador zapatillas Proporcionar a sus clientes soluciones personalizadas de bombeo y mezcla y resolviendo su Problemas Durante la producción

BONVE Las bombas y los mezcladores son ampliamente utilizados en alimentos, lácteos, bebidas, productos químicos, pulpa y papel, jabones & Detergentes, productos farmacéuticos, pesticidas, recubrimientos, etc. Para 2020, Voner servido 4000+ Clientes en varias industrias y 50000+ Bombas que se ejecutan en el mundo.

Empresas de tiempo y de nuevo especifican BONVE Bombas como el "Estándar" equipo para su Fabricación Procesos. Nosotros nosotros están deseando ser pareja con usted.

Contáctenos

Nosotros nosotros Le damos la bienvenida a ponerse en contacto con nosotros para una solución de bomba si tiene alguna demanda.

Contacto Persona: Cathy BAO (ventas gerente)

Ningbo BONVE Pumps Co., Ltd.

Tel: + 86-574-87769810 Fax: + 86-574-62962898

Móvil / WhatsApp / Wechat: +86 13616639068

Correo electrónico: cathy@bonvepumps.com